Stratejik Bağlam: Fiziksel Sınırlardan Siber-Fiziksel Evrene Geçiş

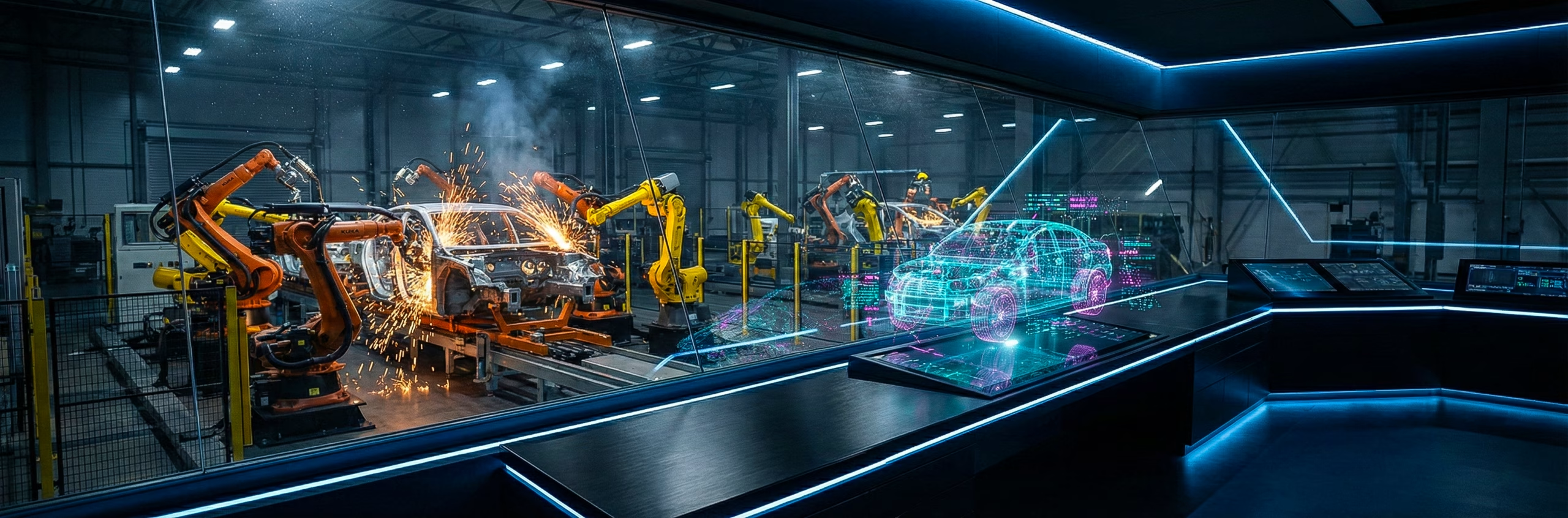

Sanayi devriminin dördüncü evresi olan Endüstri 4.0, fabrikaları sadece “üretim yapılan yerler” olmaktan çıkarıp, veri üreten ve bu veriyi işleyerek kendi kendini optimize eden “Sibernetik Organizmalar”a dönüştürmüştür. Bu dönüşümün merkezinde, fiziksel dünyanın (tezgahlar, robotlar, konveyörler) dijital bir kopyasının oluşturulması, yani “Sanal Fabrika” (Virtual Factory) konsepti yatar. Ancak bu, sadece 3 boyutlu bir görselleştirme veya simülasyon değildir. Sanal fabrika, sahadaki Endüstriyel Nesnelerin İnterneti (IIoT) sensörlerinden gelen gerçek zamanlı verilerle beslenen, fiziksel ikiziyle milisaniyelik senkronizasyona sahip yaşayan bir dijital varlıktır. Bu mimari, reaktif bakımdan (bozulunca tamir et) prediktif (kestirimci) bakıma ve otonom üretime geçişin temel şartıdır.

Geleneksel üretim tesislerinde, OT (Operasyonel Teknolojiler) ve IT (Bilgi Teknolojileri) birbirinden yalıtılmış silolar halinde çalışır. Bir CNC tezgahının verisi genellikle makine başında kalır veya operatörün manuel girişine muhtaçtır. Sanal fabrika mimarisi ise, bu duvarları yıkarak “Makinelerin Dili”ni (Machine-to-Machine / M2M) ortak bir protokole dönüştürür. MQTT ve OPC UA gibi standartlar sayesinde, 1990 model bir pres makinesi ile 2026 model bir robot kolu aynı veri otoyolunda konuşabilir hale gelir. Bu entegrasyon, üretim hattındaki darboğazların anlık olarak tespit edilmesini, enerji tüketiminin optimize edilmesini ve kalite kontrol süreçlerinin insan hatasından arındırılmasını sağlar.

Türkiye’nin sanayi vizyonunda, sadece montaj yapan bir ülke olmaktan çıkıp, yüksek katma değerli “Akıllı Üretim Üssü” olma hedefi, bu dijital altyapının kurulmasına bağlıdır. Yerli sanayicinin en büyük yanılgısı, dijital dönüşümü sadece yeni makine almak zannetmesidir. Oysa asıl devrim, mevcut makine parkurunun (Brownfield) akıllandırılması ve verinin işlenebilir bilgiye dönüştürülmesidir. Togg’un Gemlik kampüsü veya Beko’nun “Lighthouse” fabrikaları, bu mimarinin başarılı örnekleridir. Ancak KOBİ ölçeğinde bu dönüşümün sağlanması, Türkiye’nin küresel rekabetçiliği (özellikle Avrupa Yeşil Mutabakatı uyumu) için hayati bir zorunluluktur.

Bu teknik rehber, bir Sanal Fabrika’nın sinir sistemi olan IIoT protokollerini, veri toplama mimarilerini ve Dijital İkiz entegrasyonunun mühendislik prensiplerini derinlemesine analiz eder. Amaç, dijitalleşmeyi soyut bir “moda” kavram olmaktan çıkarıp, OEE (Genel Ekipman Verimliliği) artışı sağlayan somut bir mühendislik projesine dönüştürmektir. İlerleyen bölümlerde, veri senkronizasyonunun matematiğinden, IEC 62443 siber güvenlik standartlarına kadar teknolojinin tüm katmanları, saha mühendisleri ve karar vericiler için detaylandırılır. Sanal fabrika, geleceğin üretiminin görünmez ama en güçlü tezgahıdır.

“Dijital İkiz, fiziksel dünyanın statik bir kopyası değil; geçmişten ders alan, şimdiyi yöneten ve geleceği öngören dinamik bir modeldir. IIoT sensörleri ve gelişmiş analitik ile donatılmış bir sanal fabrika, verimliliği %20’ye kadar artırırken, pazara çıkış süresini (Time-to-Market) %50 oranında kısaltabilir. Bu, rekabet avantajı değil, hayatta kalma şartıdır.”

— Gartner, ‘Emerging Technologies: Top Use Cases for Digital Twins’ Raporu

Teknolojik Çekirdek: Protokol Savaşları (MQTT vs OPC UA)

Sanal fabrika mimarisinin en kritik kararı, sahadan verinin nasıl taşınacağıdır. Endüstriyel dünyada yüzlerce farklı protokol (Modbus, Profinet, EtherCAT) bulunsa da, modern IIoT mimarisi iki ana standart üzerinde yükselir: OPC UA ve MQTT. Bu iki protokol, farklı ihtiyaçlara cevap veren ancak birbirini tamamlayan teknolojilerdir. OPC UA (Open Platform Communications Unified Architecture), endüstriyel otomasyonun “Diplomatı”dır. Karmaşık veri yapılarını, güvenli bir şekilde ve zengin bir meta-veri (metadata) ile taşır. Yani bir veriyi gönderirken, onun “sıcaklık” olduğunu, biriminin “Celsius” olduğunu ve hangi sensörden geldiğini de paketin içine ekler. Bu, makineler arası doğrudan iletişim (M2M) ve SCADA/ERP entegrasyonları için idealdir.

Öte yandan MQTT (Message Queuing Telemetry Transport), IIoT’nin “Haberleşmecisi”dir. Çok hafiftir, düşük bant genişliği tüketir ve “Yayınla/Abone Ol” (Publish/Subscribe) mantığıyla çalışır. Sahadaki binlerce sensörden (sıcaklık, titreşim, nem) buluta (Cloud) veri pompalamak için mükemmeldir. MQTT, veriyi ham olarak taşır (payload agnostic), bu nedenle verinin ne anlama geldiğini çözümlemek alıcı tarafa düşer. Ancak kesintili ağ bağlantılarında bile veri kaybını önleyen yapısı ve düşük enerji tüketimi, onu kablosuz sensör ağları için vazgeçilmez kılar. Bir sanal fabrikada genellikle hibrit bir yapı kurulur: Makine kontrolü ve kritik güvenlik verileri için OPC UA (Time-Sensitive Networking – TSN ile birlikte), büyük veri analitiği ve bulut entegrasyonu için MQTT kullanılır.

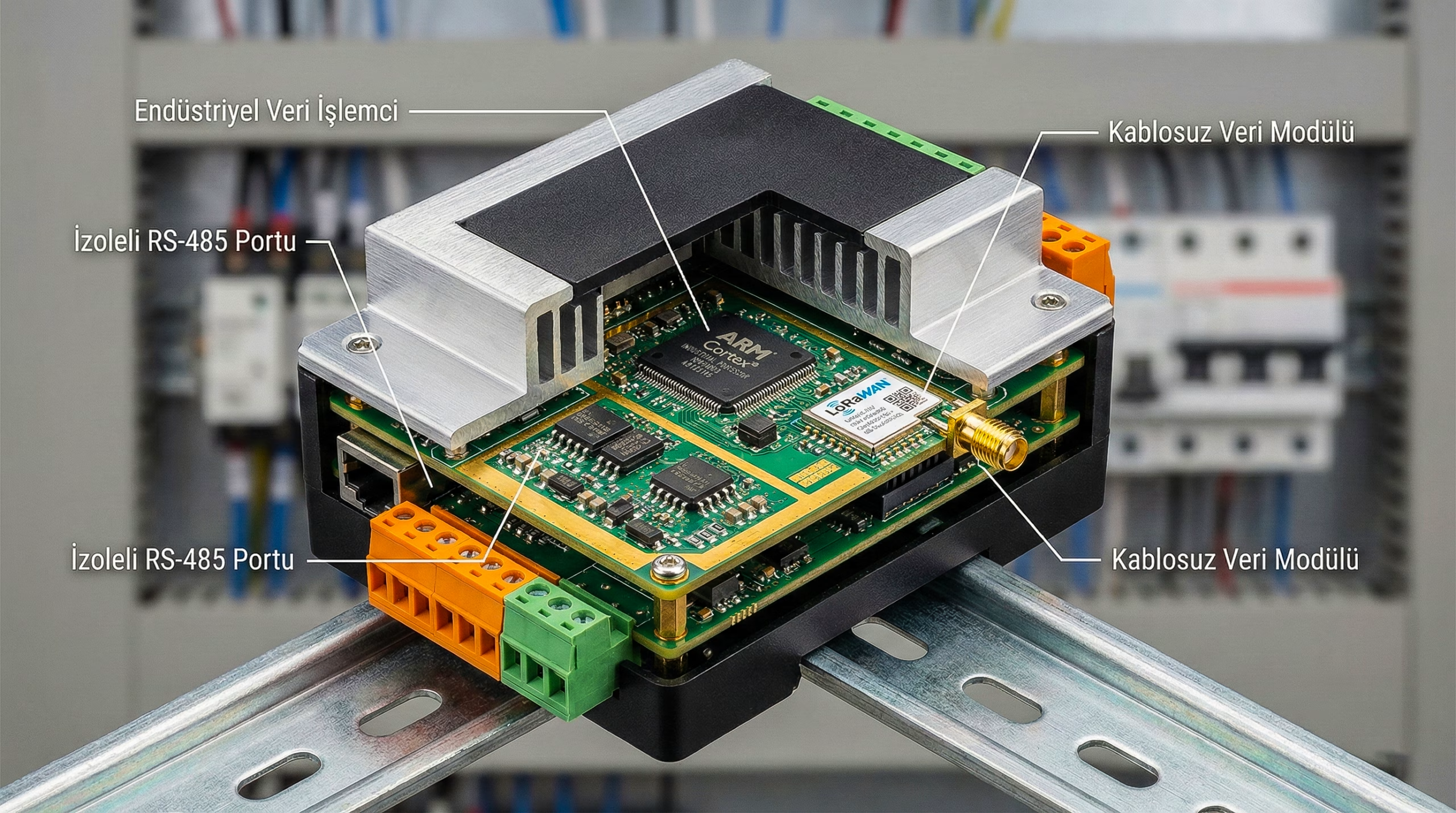

Bu protokollerin entegrasyonunda “Edge Computing” (Uç Bilişim) cihazları devreye girer. Tüm veriyi ham haliyle buluta göndermek (Cloud), hem bant genişliği maliyeti hem de gecikme (latency) açısından verimsizdir. Edge Gateway cihazları, veriyi kaynağında işler, filtreler (örneğin sadece sıcaklık 50 dereceyi geçerse haber ver) ve protokolleri birbirine çevirir. Bu katman, fiziksel saha ile sanal ikiz arasındaki “Tercüman” rolünü üstlenir. Türkiye’deki fabrikalarda en sık karşılaşılan sorun, eski nesil PLC’lerin bu yeni dilleri konuşamamasıdır. Bu noktada, “Retrofit” (iyileştirme) kitleri ve protokol dönüştürücüler kullanılarak, 30 yıllık bir pres makinesi bile MQTT üzerinden veri gönderen bir IIoT düğümüne dönüştürülebilir.

Yerli teknoloji ekosisteminde, bu protokolleri destekleyen yerli PLC ve Gateway üreticilerinin (örneğin GMT, Elimko) artması stratejiktir. Yabancı kapalı kutu sistemlere (Vendor Lock-in) mahkum kalmamak için, açık kaynak standartları destekleyen yerli donanımların kullanımı teşvik edilmelidir. Sanal fabrika, markalardan bağımsız, verinin özgürce aktığı bir ekosistem olmalıdır.

Kavram Kilidi: Dijital İkiz (Digital Twin) ve Dijital İplik

Dijital İkiz: Fiziksel bir varlığın (makine, hat veya ürün), sensör verileriyle sürekli güncellenen ve simülasyon yapılabilen dinamik sanal kopyasıdır.

Dijital İplik (Digital Thread): Bir ürünün tasarımından üretimine, kullanımından geri dönüşümüne kadar tüm yaşam döngüsü verilerinin kesintisiz aktığı bilgi akış yoludur.

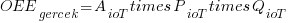

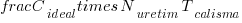

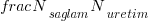

Mühendis Defteri: OEE ve Dijital İkiz Doğrulama Denklemi

Bir sanal fabrikanın başarısı, fiziksel fabrikanın performansını ne kadar doğru yansıttığı ve iyileştirdiği ile ölçülür. Bu ölçümün evrensel dili OEE (Overall Equipment Effectiveness – Genel Ekipman Verimliliği) metriğidir. IIoT sensörleri, OEE hesaplamasındaki “tahmini” veya “manuel” veri girişlerini ortadan kaldırarak, kesin ve anlık hesaplama sağlar. Aşağıdaki formülasyon, IIoT verileriyle beslenen bir OEE hesaplamasının temel parametrelerini gösterir.

Burada;

(Kullanılabilirlik):

(Kullanılabilirlik):  (Sensörden gelen “Motor ON” süresi / Vardiya süresi)

(Sensörden gelen “Motor ON” süresi / Vardiya süresi)

(Performans):

(Performans):  (İdeal Çevrim Süresi x Sayacıdan gelen Üretim Adedi / Çalışma Süresi)

(İdeal Çevrim Süresi x Sayacıdan gelen Üretim Adedi / Çalışma Süresi)

(Kalite):

(Kalite):  (Kamera kontrolünden geçen Sağlam Ürün / Toplam Üretim)

(Kamera kontrolünden geçen Sağlam Ürün / Toplam Üretim)

Geleneksel yöntemde, operatör “makine durdu” bilgisini kağıda yazar veya vardiya sonunda sisteme girerdi. Bu, verinin manipüle edilmesine veya unutulmasına açıktır. IIoT mimarisinde ise,  değeri doğrudan makinenin PLC’sinden veya akım sensöründen çekilir. Makine arızaya geçtiği an (Down-time), sistem bunu otomatik olarak kaydeder ve duruş kodunu (Reason Code) operatörden ister.

değeri doğrudan makinenin PLC’sinden veya akım sensöründen çekilir. Makine arızaya geçtiği an (Down-time), sistem bunu otomatik olarak kaydeder ve duruş kodunu (Reason Code) operatörden ister.  değeri, makinenin anlık hızını (devir/dakika) izleyerek, teorik hızın altına düştüğü “Mikro Duruşları” yakalar.

değeri, makinenin anlık hızını (devir/dakika) izleyerek, teorik hızın altına düştüğü “Mikro Duruşları” yakalar.  ise, hat sonu görüntü işleme sisteminden gelen verilerle anlık güncellenir.

ise, hat sonu görüntü işleme sisteminden gelen verilerle anlık güncellenir.

Mühendislik açısından bu formülün Dijital İkiz ile ilişkisi şudur: Dijital İkiz, sahadan gelen bu  verisini, simülasyondaki

verisini, simülasyondaki  değeri ile sürekli karşılaştırır. Eğer arada bir sapma (Deviation) varsa, sistem bir anomali olduğunu anlar (örneğin rulman ısınması veya hammadde kalitesi değişimi) ve kestirimci bakım algoritmasını tetikler. Yani formül, sadece bir raporlama aracı değil, fabrikanın otonom karar verme mekanizmasının tetikleyicisidir. Bu matematiksel kesinlik, “Sanıyorum verimliliğimiz arttı” cümlesini, “Verimliliğimiz %4.2 arttı ve bunun kaynağı X makinesindeki duruşların azalmasıdır” cümlesine dönüştürür.

değeri ile sürekli karşılaştırır. Eğer arada bir sapma (Deviation) varsa, sistem bir anomali olduğunu anlar (örneğin rulman ısınması veya hammadde kalitesi değişimi) ve kestirimci bakım algoritmasını tetikler. Yani formül, sadece bir raporlama aracı değil, fabrikanın otonom karar verme mekanizmasının tetikleyicisidir. Bu matematiksel kesinlik, “Sanıyorum verimliliğimiz arttı” cümlesini, “Verimliliğimiz %4.2 arttı ve bunun kaynağı X makinesindeki duruşların azalmasıdır” cümlesine dönüştürür.

Türkiye’deki sanayi tesislerinde yapılan IIoT projelerinde, doğru OEE ölçümü yapıldığında genellikle “gizli fabrika” (Hidden Factory) gerçeği ortaya çıkar. Yöneticilerin %80 sandığı verimlilik, kayıp zamanlar ve mikro duruşlar (sensörlerle yakalanan) hesaba katıldığında %55-60 seviyelerine düşebilir. Bu “acı reçete”, iyileştirmenin başladığı noktadır. Ölçemediğiniz şeyi yönetemezsiniz; IIoT, ölçümü mükemmelleştirir.

Teknik Kıyaslama: Brownfield (Dönüşüm) vs Greenfield (Sıfırdan)

Sanal fabrika kurulumunda karşılaşılan iki temel senaryo; mevcut eski fabrikanın dönüştürülmesi (Brownfield) veya sıfırdan yeni bir akıllı fabrika kurulmasıdır (Greenfield). Bu iki yaklaşım, maliyet, risk ve teknoloji seçimi açısından taban tabana zıttır.

| Parametre / Özellik | Brownfield (Mevcut Tesis Dönüşümü) | Greenfield (Sıfırdan Akıllı Fabrika) | Stratejik Karar Noktası |

|---|---|---|---|

| Veri Erişimi | Zor (Eski protokoller, analog makineler) | Kolay (Tüm makineler IIoT uyumlu gelir) | Brownfield projelerinde Gateway ve harici sensör (Retrofit) maliyeti yüksektir. |

| Kesinti Riski | Yüksek (Üretim devam ederken kurulum) | Düşük (Tesis açılmadan test edilir) | Brownfield’da planlı duruş yönetimi kritiktir, üretim kaybı yaşanabilir. |

| Maliyet Yapısı | Düşük CAPEX, Yüksek Entegrasyon Emeği | Yüksek CAPEX, Düşük Entegrasyon Emeği | KOBİ’ler için Brownfield daha erişilebilir bir başlangıç noktasıdır. |

| Kültürel Direnç | Yüksek (Mevcut personel alışkanlıkları) | Düşük (Yeni ekip, yeni kültür) | Eski çalışanların dijital adaptasyonu, Brownfield projesinin en zor kısmıdır. |

| Teknoloji Sınırı | Mevcut altyapı ile sınırlı (Legacy) | Sınırsız (En son teknoloji seçilebilir) | Greenfield, 5G ve TSN gibi en yeni teknolojileri baştan kurgulamaya izin verir. |

Bu tablodan çıkarılacak stratejik sonuç şudur: Türkiye sanayisinin %90’ı Brownfield kategorisindedir. Bu nedenle, “Eski makineleri atıp yenisini alalım” yaklaşımı ekonomik değildir. Bunun yerine, “Wrap and Extend” (Sarmala ve Genişlet) stratejisi uygulanmalıdır. Yani eski makineler, harici sensörler ve akıllı Gateway cihazları ile “sarmalanarak” veri üreten nodlara dönüştürülmeli ve sanal fabrikaya entegre edilmelidir. Bu, Türk sanayisinin dijitalleşmesindeki en gerçekçi ve maliyet etkin yol haritasıdır.

X-Factor: Protokol Çevirisi ve Siber Güvenlik (IEC 62443)

Sanal fabrika mimarisinin önündeki en büyük teknik bariyer, “Babil Kulesi” sendromudur. Fabrikada farklı markaların (Siemens, Mitsubishi, Omron) farklı dilleri konuşan makineleri bulunur. Bu protokol karmaşasını çözmek için kullanılan Gateway cihazlarında oluşan işlem yükü ve gecikme (latency), gerçek zamanlı kontrolü (Real-Time Control) zorlaştırır. Protokol çevirisi sırasında veri paketlerinin kaybolması veya bozulması, Dijital İkiz’in yanlış karar vermesine neden olabilir. Bu nedenle, TSN (Time Sensitive Networking) altyapısı, verinin zamanında ve sırasıyla iletilmesi için kritik bir X-Factor’dür.

Daha büyük ve tehlikeli bariyer ise Endüstriyel Siber Güvenliktir. Geleneksel fabrikalar “Hava Boşluğu” (Air-Gap) ile internetten izoleydi ve güvenliydi. Ancak Sanal Fabrika, tanımı gereği bağlıdır (Connected). Bir CNC tezgahının internete bağlanması, onu potansiyel bir siber saldırı hedefine dönüştürür. Fidye yazılımları (Ransomware), fabrikanın üretimini durdurabilir veya reçete verilerini çalabilir. Bu riski yönetmek için IEC 62443 standart serisi uygulanmalıdır. Bu standart, OT ağlarının IT ağlarından nasıl segmente edileceğini (DMZ kullanımı), cihaz kimlik doğrulamasını ve derinlemesine savunma (Defense in Depth) stratejilerini belirler.

Özellikle “Shadow OT” (Gölge OT) riski, yani mühendislerin izinsiz olarak hatta modem veya Wi-Fi erişim noktası takması, en büyük güvenlik açığıdır. Sanal fabrika mimarisinde, her bir IIoT cihazının kimliği (Device Identity) olmalı ve ağa katılırken sertifika tabanlı doğrulama yapmalıdır. Aksi takdirde, sahte bir sensör verisiyle fabrikanın sıcaklık değerleri manipüle edilebilir ve fiziksel hasar verilebilir. Siber güvenlik, sanal fabrikanın opsiyonel bir özelliği değil, temel yapı taşıdır.

Katmanlı Yatırım Fırsatı: Akıllı Üretim Teknolojileri Pazarı

Sanayinin dijital dönüşümü, teknoloji sağlayıcıları ve yatırımcılar için donanımdan yazılıma geniş bir fırsat yelpazesi sunar.

Mikro Girişimci ve Start-up Fırsatı (Endüstriyel Yazılım ve Entegrasyon): Fabrikalara özel “Düşük Kodlu” (Low-Code) üretim takip panelleri geliştirmek, sahadan veri toplayan basit IIoT kitleri tasarlamak ve bunları bulut platformlarına entegre etmek büyük bir fırsattır. Özellikle belirli bir sektöre (örneğin tekstil veya plastik enjeksiyon) odaklanmış dikey yazılım çözümleri (SaaS), genel amaçlı dev ERP’lere göre daha hızlı kabul görmektedir. KOBİ’lerin dijitalleşme danışmanlığı ihtiyacı da bu katmanda bir hizmet ihracatı fırsatıdır.

KOBİ Fırsatı (Otomasyon ve Robotik Entegratörleri): Yabancı robot kollarını veya sensörleri alıp, yerel fabrikanın ihtiyacına göre projelendiren, kuran ve devreye alan entegratör firmalar (System Integrators), bu dönüşümün uygulayıcılarıdır. Protokol dönüştürücü Gateway cihazları üretimi, yerli PLC tasarımı ve endüstriyel panoların montajı, nitelikli KOBİ’ler için ölçeklenebilir bir iş modelidir. “Retrofit” pazarındaki devasa talep, bu firmaları büyütecek ana motordur.

Holding ve Büyük Yatırımcı Fırsatı (Platform ve Bulut Altyapısı): En üst katmanda, endüstriyel verilerin saklanacağı ve işleneceği yerli bulut altyapıları (Industrial Cloud) ve Yapay Zeka platformları yer alır. Büyük holdinglerin, kendi fabrikalarındaki dijital dönüşüm deneyimini (Know-How) bir ürün haline getirip diğer şirketlere satması (GE Predix veya Siemens MindSphere benzeri yerli platformlar) stratejik bir yatırımdır. Ayrıca, 5G özel ağları (Private 5G) kurarak fabrikalara kablosuz, düşük gecikmeli altyapı hizmeti sunmak, telekom ve teknoloji devleri için geleceğin gelir modelidir.

Executive Summary (Global Report)

Convergence of Cyber and Physical Worlds: The concept of the “Virtual Factory” represents the pinnacle of Industry 4.0, where the physical production floor is mirrored by a high-fidelity Digital Twin. This integration is powered by the Industrial Internet of Things (IIoT), which acts as the nervous system connecting machines, sensors, and enterprise systems. The transition from siloed operations to a fully connected ecosystem allows for real-time visibility, predictive maintenance, and autonomous decision-making, transforming traditional manufacturing into smart production.

Protocol Standardization and Interoperability: The success of a Virtual Factory hinges on the ability of diverse machines to communicate effectively. Protocols like MQTT (for lightweight, efficient data transport) and OPC UA (for secure, semantic interoperability) are the pillars of this architecture. They bridge the gap between Operational Technology (OT) and Information Technology (IT), enabling seamless data flow from the shop floor to the cloud. For legacy “Brownfield” plants, which dominate the industrial landscape, the use of edge gateways and retrofit solutions is essential to unlock the value of trapped data.

Data-Driven Efficiency and OEE: By leveraging IIoT data, manufacturers can move beyond estimated performance metrics to precise, real-time calculation of Overall Equipment Effectiveness (OEE). The integration of Digital Twins allows for the simulation of production scenarios and the immediate identification of inefficiencies or anomalies. This mathematical rigor provides actionable insights, reducing downtime and optimizing resource usage, which is critical for meeting sustainability goals and maintaining competitiveness in a global market.

Security and Investment Landscape: As factories become more connected, they also become more vulnerable to cyber threats. Adherence to standards like IEC 62443 is non-negotiable to protect critical infrastructure from attacks. The digital transformation of industry offers a tiered investment landscape, from startups developing niche software solutions to large enterprises building robust industrial cloud platforms. For Turkey, developing a localized ecosystem of IIoT hardware and software is a strategic imperative to support its vision of becoming a high-tech manufacturing hub.

Referanslar

- OPC Foundation – Unified Architecture Specifications – OPC Foundation

- Acatech (German Academy of Science and Engineering) Industry 4.0 Maturity Index – Acatech

- ISA/IEC 62443 Series of Standards on Industrial Automation and Control Systems Security – ISA

Yasal Uyarı: Bu içerikte yer alan analiz ve veriler genel bilgilendirme amaçlıdır; yatırım tavsiyesi (YTD) kapsamında değerlendirilemez. Finansal kararlar öncesinde uzman görüşü alınması önerilir. Bu içerik, yayınlandığı tarih itibarıyla mevcut verilerle hazırlanmıştır. Sektörel, teknolojik veya mevzuatsal gelişmelere bağlı olarak gözden geçirilebilir.